I Semi

Lo scopo delle piante selvatiche non è nutrirci, ma diffondere i propri semi. Ma come fanno a farlo liberamente in un regime di oligopolio?

In natura non esiste niente di uguale ma le nostre farine sono sempre più standardizzate.

La terza tappa di questo viaggio lungo la filiera del grano continua con gli altri due grandi protagonisti della storia dell’umanità: il mulino e il suo mugnaio. Accanto al processo di domesticazione e selezione del grano iniziato in Mesopotamia, l’uomo ha cominciato ad ingegnarsi per capire come frantumare, consumare e ridurre i cereali in farina attraverso pestelli, mortai ed altri attrezzi manuali. Macinare il grano raccolto è sempre stato un serio problema che assorbiva molto impegno e lavoro. Dalle pietre si è passati ai primi mulini preistorici ,un “piatto” di roccia su cui venivano schiacciati a mano i chicchi di frumento. Da quelli si sono sviluppate le prime macine rudimentali, con due pietre sovrapposte. L’evoluzione della tecnologia ha poi portato allo sviluppo dei mulini a mano, dei mulini ad animali, a vento o ad acqua. Come scrive lo storico francese Marc Bloch in “Lavoro e tecnica nel Medioevo”, “fu il mulino a creare il mugnaio”.

Se prima era la donna o lo schiavo ad occuparsi della preparazione della farina, con il mulino tutto cambia ed esso diventa un simbolo di potere. Il mugnaio diventa così la figura centrale dell’economia comunitaria perché rappresenta l’anello di congiunzione tra la produzione agricola e le fasi successive di trasformazione del chicco in farina, per l’alimentazione umana ed animale. Se, durante il periodo romano, l’avviamento del meccanismo dei mulini era affidato agli schiavi, a partire dal periodo medievale i mulini vengono costruiti dai signori locali, dai comuni o dalle libere città e il mugnaio rappresenta la figura a cui è affidato il compito di conduzione e gestione dei mulini. Durante questo periodo i mugnai sono dunque lavoratori rurali dipendenti del potere signorile, laico o ecclesiastico. Ma, in realtà, chi controlla il mulino possiede anche il controllo diretto sul reddito di ogni cittadino perché conosce la quantità di grani che ognuno porta a macinare.

Per centinaia di anni, la figura del mugnaio è stata quella di custode di un sapere complesso ma essenziale per l’intera “civiltà del grano” legato indissolubilmente con il mondo contadino. Con l’avvento del laminatoio, a fine Ottocento, e del mulino a cilindri industriale avviene un cambiamento radicale: come scrive l’Associazione Italiana Amici dei Mulini Storici, “la veloce trasformazione del mulino artigianale in mulino-fabbrica a più piani, capace di alimentare interi centri abitati, ha dato luogo a un progressivo abbandono dei mulini del passato e i vecchi mugnai furono progressivamente indotti ad abbandonare l’antico lavoro ormai non più competitivo”.

Se è vero che i mulino-fabbrica hanno avuto il merito di sfamare centri urbani sempre più popolosi, essi hanno segnato il progressivo distacco dalla civiltà rurale e dall’agricoltura locale. Il mulino che si distanzia dal campo, la produzione di cibo che si allontana sempre di più dal luogo in cui il cibo è consumato. E il cibo stesso, ovvero il grano e la farina, che si modificano adattandosi all’esigenza del mulino-fabbrica.

Per capirlo, ancora una volta, bisogna partire dal chicco di grano. E vedere cosa succede all’interno di un mulino industriale.

Partiamo intanto da una prima distinzione tra grano duro e grano tenero, usati entrambi per l’alimentazione umana. Il grano tenero presenta chicchi, o cariossidi, morbidi e tondeggianti; il grano duro ha chicchi dalla forma allungata e dalla consistenza più dura. Dal grano tenero si ottiene una farina usata principalmente per prodotti da forno, dolciari e per la produzione del pane e della pizza. Con il grano duro, invece, si ottiene la semola, utilizzata principalmente per la pasta, secca o fresca, e raramente anche per il pane (ad esempio per il pane di Altamura). Il grano più diffuso a livello mondiale è il tenero e rappresenta circa il 90% degli scambi. Il grano duro, invece, è un grano più di nicchia, meno coltivato, ed usato in misura minore principalmente dall’industria della pasta.

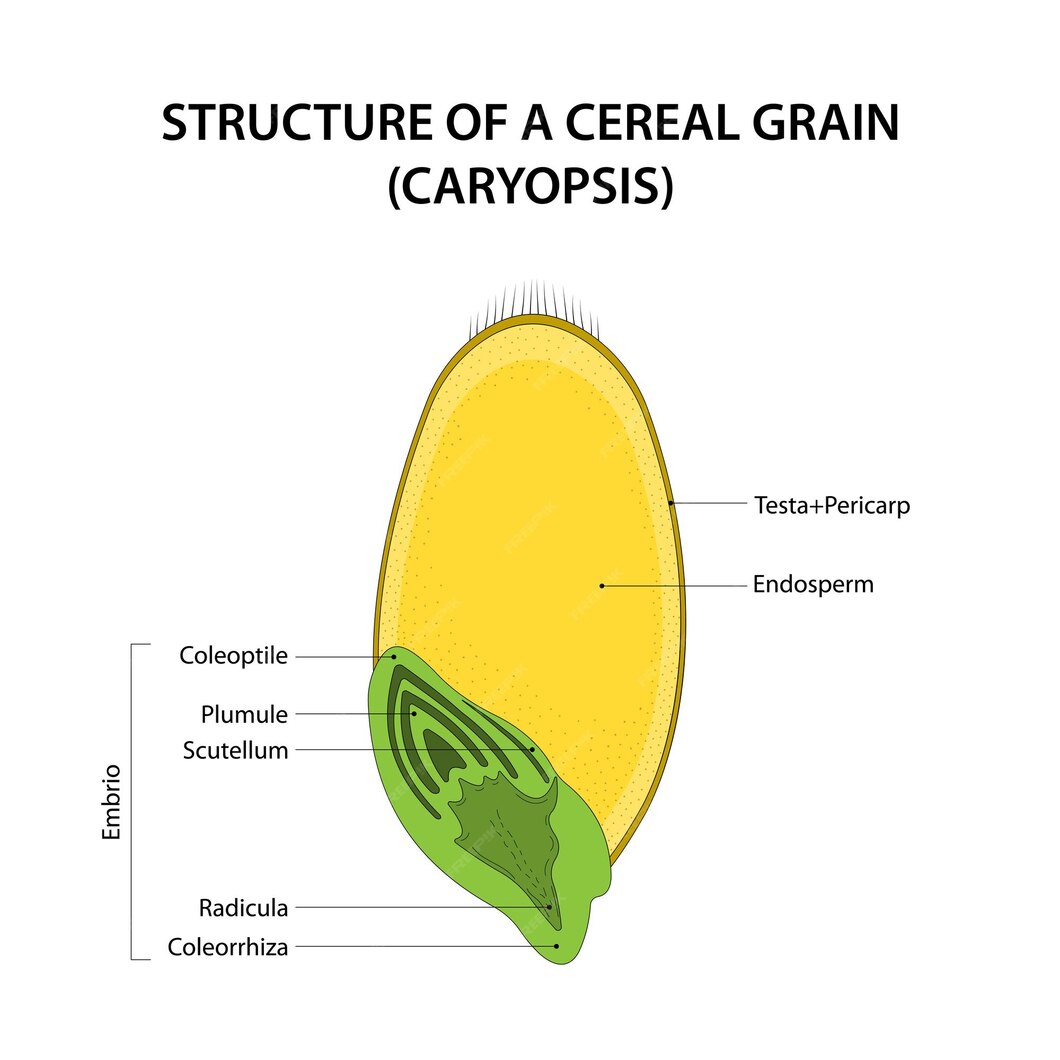

In generale, è bene sapere che la parte più “nobile” del grano, quella utilizzata per l’alimentazione umana, è la cariosside, il chicco appunto, perché dotata di involucro che avvolge il seme.

Il chicco è così costituito:

Lo scopo delle piante selvatiche non è nutrirci, ma diffondere i propri semi. Ma come fanno a farlo liberamente in un regime di oligopolio?

Quando la macinatura si faceva solo nei mulini a pietra, la massa farinosa prodotta era esclusivamente integrale. Ciò significa che il chicco macinato per intero (endosperma, germe del chicco e crusca) finiva integralmente nel prodotto finale. Il processo di setacciatura era solitamente eseguito a mano e serviva per “pulire” lo sfarinato dalla crusca. Più si setacciava, più si otteneva una farina bianca. Il colore dello sfarinato era molto importante: la farina bianca infatti dava prodotti da forno più bianchi e dal gusto percepito come maggiormente “raffinato”. Farine bianche e prodotti da forno bianchi avevano un valore maggiore di mercato ed erano un privilegio delle classi più abbienti.

L’industria alimentare, agli inizi del Novecento, ha cercato una via per ottimizzare il processo di “purificazione” della farina. Sono nati così i mulini a cilindri e i setacciatori meccanici, che in Italia si sono diffusi negli anni Sessanta. Verso la fine di quel decennio, l’affermazione su largo consumo di farine “raffinate” ha portato alla legge n. 580/67. Nel 1967 sono nate ufficialmente le categorie di farine di grano tenero (00, 0, 1, 2) e quelle di grano duro (semola, semolato, semola integrale).

Le tipologie di farina o semola che possiamo trovare in commercio sono:

E per il grano duro:

La legge n. 580/67, modificata poi dal DPR n 187/2001, stabilisce la classificazione delle farine e delle semole, stabilendo alcuni parametri, come le ceneri della farina. Il nome deriva dall’analisi che si fa per determinare il contenuto di sostanze minerali nello sfarinato, contenute negli strati periferici del chicco: dalla quantità di ceneri si può risalire alla quantità di crusca presente nella farina. La percentuale determina la “purezza” dello sfarinato, il livello di “pulizia” da crusca e cruschello. La farina più raffinata, più “pulita”, sarà la farina di tipo 00, quella meno pulita sarà quella integrale.

La legge italiana consente di indicare come “integrale”, un prodotto che contiene una specifica quantità di fibre, indipendentemente dal tipo di farina utilizzata per realizzarlo: con la circolare del Ministero delle Attività Produttive del 10/11/2003 n. 168 si è stabilito che un prodotto può essere definito “integrale” anche se non ha l’integralità del chicco, anche se preparato con farina di tipo 00 alla quale viene aggiunta la crusca in un secondo momento. Prodotti realizzati in questo modo però sono significativamente più poveri da un punto di vista nutrizionale, dato che non contengono gli elementi nutritivi del germe, né lo strato aleuronico che viene eliminato durante la macinazione.

Sono perciò del tutto privi di antiossidanti, vitamine e acidi grassi Omega 3, che svolgono un’azione benefica per il nostro organismo, e presentano invece un contenuto maggiore di zuccheri e un indice glicemico più elevato. Un’operazione che avvantaggia le grandi aziende e gruppi industriali, che oggi indicano in etichetta la parola “integrale” per descrivere qualcosa che integrale non è. Esigenze di mercato: un’indagine del Salvagente dello scorso giugno ha svelato che su 82 prodotti integrali analizzati e venduti in Italia, la maggior parte è fatta con farine ricostruite.

La tecnologia dei mulini a cilindri- non tutti sia chiaro, alcuni più piccoli e artigianali conservano il germe – riesce dunque ad escludere il germe del grano e la crusca e regala alle nuove esigenze del mercato ingenti quantità di farine “raffinate” e bianche, assecondando la domanda di un prodotto esteticamente candido e con caratteristiche tecniche che rendono la farina e la semola più facilmente trasformabile.

In genere, prima di iniziare il procedimento di rimozione della crusca e del germe, la cosiddetta “sfogliatura dei tegumenti esterni”, il grano viene pulito e spazzolato, poi messo in ammollo per ammorbidire la crusca e poterla rimuovere meglio. Successivamente, il seme passa attraverso un primo set di cilindri, che girando lo liberano dalla crusca rimuovendo il germe, spesso rivenduto a caro prezzo alle case farmaceutiche. A questo punto rimane solo l’endosperma, la riserva di calorie e proteine del seme, il “carburante”, ovvero i carboidrati che si scompongono nella molecola di glucosio, una delle principali fonti di energia dell’organismo, priva però degli antiossidanti presenti nel germe e soprattutto priva della crusca e del cruschello (lo strato più interno della crusca). Il prodotto risultante da questi processi è un cibo povero, uno zucchero rapido.

A questa perdita di qualità nutrizionale del cibo che mangiamo, si deve aggiungere la perdita di biodiversità dei semi in campo perché la ricerca finalizzata alla produzione industriale ha selezionato cultivar che possono dare rese maggiori, alti valori proteici e caratteristiche tecniche per accontentare l’industria alimentare che lavora e trasforma queste farine.

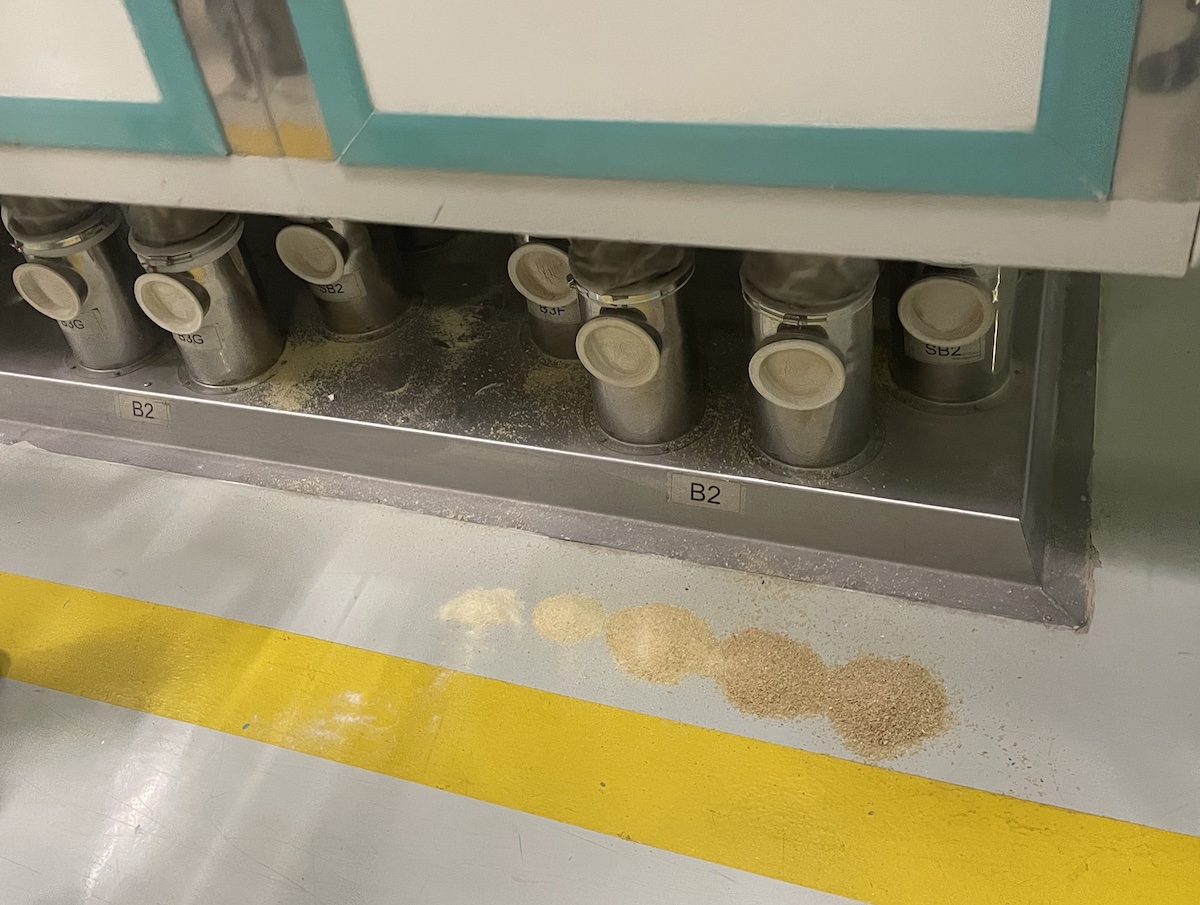

Per capire come funziona un mulino industriale e comprendere come la farina e la semola che mangiamo siano sempre più standardizzate e adattate alle esigenze dell’industria, abbiamo visitato il mulino industriale Candeal di Melfi, in provincia di Potenza, uno dei più grandi e moderni mulini d’Europa, interamente automatizzato, con una produzione di circa 800 tonnellate di semola al giorno. Un mulino che macina solo grano duro, proveniente dall’Italia, principalmente dal tavoliere delle Puglie, e dall’estero, da Canada, Stati Uniti, Kazakistan, Francia, Russia, Grecia e altri Paesi. La semola che esce da qui va nei maggiori pastifici italiani, da Barilla a Divella, da Rummo a Colussi, da Pallante a Granoro, da Garofalo a Liguori.

Da oggi puoi segnalare a Slow News informazioni e documenti riservati, in forma totalmente anonima.

Abbiamo provato a contattare l’altro leader mondiale nell’acquisto, trasformazione e commercializzazione del grano, il Gruppo Casillo, il più grande importatore a livello globale di grano duro, proprietario di sette impianti molitori, tre terminal portuali a Salerno, Monfalcone e Bari e numerosi magazzini di stoccaggio.

Non hanno mai risposto alle richieste di intervista.

Come abbiamo visto nel precedente capitolo , il grano duro o tenero, una volta raccolto, viene trasportato con enormi navi da una parte all’altra del mondo. Arrivato nel porto di Ravenna, o in altri porti come quello di Bari, viene trasportato verso i mulini a bordo di camion e, in misura minore, treni. Nel caso del grano duro, necessario per la produzione della pasta, c’è un dato da cui partire: senza le importazioni di grano duro, la pasta italiana semplicemente non esisterebbe. Nel 2022, i principali paesi di importazione sono stati il Canada, Francia, Grecia, Australia e Stati Uniti.

L’antica storia comune di grano e umanità, iniziata con la domesticazione dei cereali selvatici da parte dell’uomo, continua oggi dove tutto ha avuto origine 11mila anni fa: in Mesopotamia. Sembra una coincidenza ma forse non lo è.

Enzo Martinelli, patron di Candeal, è anche presidente della sezione molini a frumento duro di Italmopa, l’Associazione Mugnai Industriali d’Italia.

“Noi produciamo circa quattro milioni di tonnellate di frumento l’anno a fronte di un fabbisogno di circa sei milioni. Due milioni di tonnellate vanno acquistate dall’estero. Ci tengo, però, a ribadire una cosa: l’origine del grano non è mai sinonimo di qualità. Quest’anno, ad esempio, il grano italiano è di pessima qualità a causa delle condizioni climatiche mentre quello del Canada o dell’Arizona è di ottima qualità. In questo momento noi stiamo provando a migliorare la qualità del grano italiano importando dall’estero una qualità migliore per miscelarlo insieme. Per farlo, andiamo a cercare i grani migliori al mondo per ottenere la semola che i nostri clienti pastifici ci richiedono tramite i loro capitolati di acquisto”.

Di diverso avviso è la posizione di Pietro Spagnoletti, responsabile dell’area tecnico economica di Coldiretti Puglia. Secondo Spagnoletti, la qualità sarebbe un alibi per importare grano estero: “La domanda di grano 100% Made in Italy si scontra con anni di disattenzione e di concorrenza sleale delle importazioni dall’estero, soprattutto da aree del pianeta che non rispettano le stesse regole di sicurezza alimentare e ambientale in vigore in Italia. Gli agricoltori, per una giusta remunerazione del proprio lavoro, sono pronti ad aumentare la produzione di grano duro dove è vietato l’uso del glifosato in pre-raccolta. Gli agricoltori sono perfettamente in grado di produrre grano con i requisiti richiesti per la pastificazione, sempre che i trasformatori facciano accordi di filiera chiari e remunerativi a monte”.

Il principale elemento che oggi certifica la qualità del grano è la proteina, collegata al glutine che dà forza al grano. Questo parametro è fortemente richiesto dall’industria trasformativa, ovvero dalle aziende della pasta, perché determina una maggior elasticità e tenacità degli impasti. Avere alti livelli di proteine e di glutine aiutano l’industria nel processo di lavorazione e garantiscono una maggior tenuta durante la cottura della pasta. Oltre all’alto livello di proteine, alcune delle caratteristiche richieste dall’industria sono l’indice di giallo (ovvero, quanto è gialla o bianca la pasta), il peso specifico (quanta semola si estrae dal chicco) oppure l’indice di ceneri.

Le ceneri della farina altro non sono che il residuo di un’analisi nella quale un campione macinato di farina o di semola viene incenerito in muffola (piccolo forno per esperimenti che raggiunge elevate temperature). A seconda della tecnologia o del campione, le temperature di incenerimento possono essere di 550°C o 900°C. Del campione di sfarinato rimangono solamente le sostanze minerali, sotto forma di ceneri. Poiché esse sono principalmente contenute negli strati cruscali, la loro percentuale in peso sul campione incenerito determina la “purezza” dello sfarinato, il livello di “pulizia” da crusca e cruschello.

Se le farine o le semole hanno questo indice proteico così elevato, lo si deve all’industria della pasta, che ha spinto i mulini e chi acquista la materia prima a ricercare grano con queste caratteristiche. Ma per avere queste caratteristiche, il grano e le varietà di seme utilizzato in campo devono essere sviluppate con tali caratteri genetici.

È lo stesso titolare della Candeal a confermarci il meccanismo: “Il miglioramento genetico [delle aziende sementiere, NDA] ha sviluppato varietà di grani, anche dette cultivar, in quella direzione. Poi ovviamente dipende da come si coltiva, come si concima, ma la varietà di partenza è importante e noi chiediamo [ai produttori] una determinata varietà in campo”.

Se si considera che ci sono voluti 12mila anni per operare la selezione naturale e la selezione massale ad opera degli agricoltori (le cosiddette varietà “antiche” o, più precisamente, “tradizionali”) e solamente 100 anni per ottenere varietà “moderne”, è doveroso fare alcune riflessioni.

L’obiettivo del miglioramento genetico – come abbiamo visto nel capitolo Semi – è stato, tra gli altri, quello di aumentare le rese e la produttività, ma anche l’indice di proteine e di glutine a scapito della fibra, per favorire le esigenze dell’industria pastaria. L’industria vuole i grani di forza, prodotti a ritmo industriale in Paesi come il Canada, gli Stati Uniti o l’Australia, con un indice di proteine particolarmente alto, caratteristica prediletta da pastifici e panifici industriali. Ma che succede nell’organismo umano, abituato per migliaia di anni a ingerire un certo tipo di farina integrale, quando si assumono ogni giorno, e in elevati quantitativi, i prodotti a base di farine o semole raffinate estratte con i mulini a cilindri?

Secondo lo scrittore e giornalista statunitense Michael Pollan, l’invenzione del mulino a cilindri e la raffinazione delle farine segnano il momento storico in cui l’evoluzione tecnologica ha iniziato a peggiorare il cibo, anziché migliorarlo.

Nel libro In Defence of food, Pollan scrive che “la graduale meccanizzazione dei processi produttivi e il continuo sviluppo tecnologico hanno imposto una sorta di omogeneizzazione della dieta alimentare, che non ha riguardato solamente il mondo industrializzato, ma si è esteso anche ai paesi del Sud globale”.

La farina oggi è diventata sempre di più una merce globale che segue processi di raffinazione e conservazione. Un prodotto di massa anonimo, fonte di zuccheri, economico e saziante, ma privo di nutrimento e spogliato del suo sapore e delle sue caratteristiche genetiche, antropologiche e culturali, che nel corso dei millenni hanno differenziato un pane da un altro. In buona sostanza, il grano è diventato a tutti gli effetti una commodity agroalimentare, dove non contano più i legami con il territorio e le culture che lo esprimono. Il produttore è poco più che un operaio di una catena produttiva, una fabbrica globale la cui pianificazione gli è del tutto estranea ma da cui sarà destinato a dipendere. Per coltivare quelle varietà di grano in monocoltura avrà bisogno di alti quantitativi di input chimici, e fertilizzanti di sintesi chimica, con gli effetti collaterali che già stiamo vedendo sull’ambiente, sul clima e sulla salute.

Ma c’è un altro dettaglio, sconosciuto ai più, in questo processo di industrializzazione e standardizzazione delle farine: per migliorare le proprietà delle farine di grano tenero si ricorre a diverse strategie, tra cui l’utilizzo di coadiuvanti tecnologici che vanno ad “aggiustare” le farine. La legge non prevede l’esposizione di questi coadiuvanti in etichetta. Questo avviene soprattutto nei grandi mulini, dove si macina grano tenero. Ce lo conferma Stefano Mangini, mugnaio con esperienza in molti mulini industriali tra Spagna e Italia. “I coadiuvanti vengono usati solo nei mulini a grano tenero”, spiega. “Negli Stati Uniti è anche peggio: lì è proprio obbligatorio per standardizzare il prodotto”.

In Italia, un gruppo di ricercatori dell’Istituto di Scienze dell’Alimentazione del CNR di Avellino ha analizzato i “miglioratori del pane”, preparati spesso aggiunti agli impasti in quantità variabile tra l’1 e il 2% che i consumatori non trovano nell’elenco degli ingredienti del pane. La loro funzione è incrementare la lievitazione, rallentare il raffermamento del pane e compensare i difetti delle farine di qualità non eccellente. La loro ricerca, pubblicata nella rivista internazionale Food Research International, è stata la prima mai realizzata per chiarire l’origine degli enzimi presenti nei miglioratori. In un articolo sul Fatto Alimentare del 2017, il ricercatore Gianluca Picariello spiega: “Ormai, i coadiuvanti – enzimatici o non-enzimatici – sono usati per la preparazione della stragrande maggioranza del pane e dei prodotti da forno in commercio. L’impiego di queste formulazioni si traduce in prodotti da forno dai connotati sensoriali “standardizzati” ma “artificiosi”, “omologati” e meno caratterizzati fra un panificatore e un altro, incidendo negativamente sulla diversificazione dei prodotti in commercio. L’utilizzo dei miglioratori è una chiara espressione di quanto sia sottile la linea di confine tra la spinta dell’innovazione che nasce da numerose esigenze, e la volontà di perpetuare sapori e tradizioni che si palesa con particolare impeto proprio in ambito agro-alimentare”.

Alla base di pane, pasta, biscotti e altri prodotti da forno immessi sul mercato dall’industria alimentare, vi è quindi un largo utilizzo di farine raffinate, più povere di nutrienti e spesso miscelate con miglioratori chimici per aumentare la “performance” dell’impasto. Per arrivare a queste farine, la selezione genetica dei grani “performanti”, sia in termini di produzione in campo (resa per ettaro) sia per valori proteici elevati (migliori performance di trasformazione), è stata portata avanti per soddisfare la domanda dell’industria alimentare pastaia ma non solo. Grazie a queste caratteristiche tecnologiche anche i colossi dell’industria alimentare, come Cargill o le altre multinazionali, hanno potuto trasportare e conservare farina in grandi quantità, scindendo completamente il luogo di produzione del cibo dal luogo di consumo. Senza il germe, infatti, la farina non è viva. E può essere conservata più a lungo.

Dal mulino industriale Candeal, da cui esce la semola usata per fare la pasta che mangiamo tutti i giorni e che contraddistingue il famoso “Made in Italy”, ci spostiamo in un altro mulino presso l’azienda agricola Floriddia, a Peccioli, in provincia di Pisa. Dolci colline, coperte di boschi e campi coltivati, fanno da scenografia a un’azienda familiare che coltiva in biologico cereali e legumi senza l’utilizzo di diserbanti, essicanti e fungicidi.

Chiediamo al fondatore, Rosario Floriddia, perchè questi grani fanno bene alla salute e all’ambiente. Ci risponde così: “Questi grani fanno bene in due modi. Sono prodotti più digeribili e hanno un nutrimento maggiore perché noi maciniamo il chicco integralmente con il germe, i sali minerali e gli antiossidanti. Facciamo quindi prevenzione per la sanità, perché mangiare questi cereali abbassa i costi sanitari. L’altra cosa per cui fanno bene è il modo in cui sono coltivati. Non hanno bisogno di concimi, diserbi o di altri prodotti di sintesi chimica. Facciamo la rotazione dei terreni, quindi un anno seminiamo i cereali e per due anni i legumi per dare il tempo al terreno di rigenerarsi. In più abbiamo in campo più di duemila varietà tradizionali e moderne di semi, quindi portiamo avanti la biodiversità”, spiega con gli occhi gonfi di orgoglio.

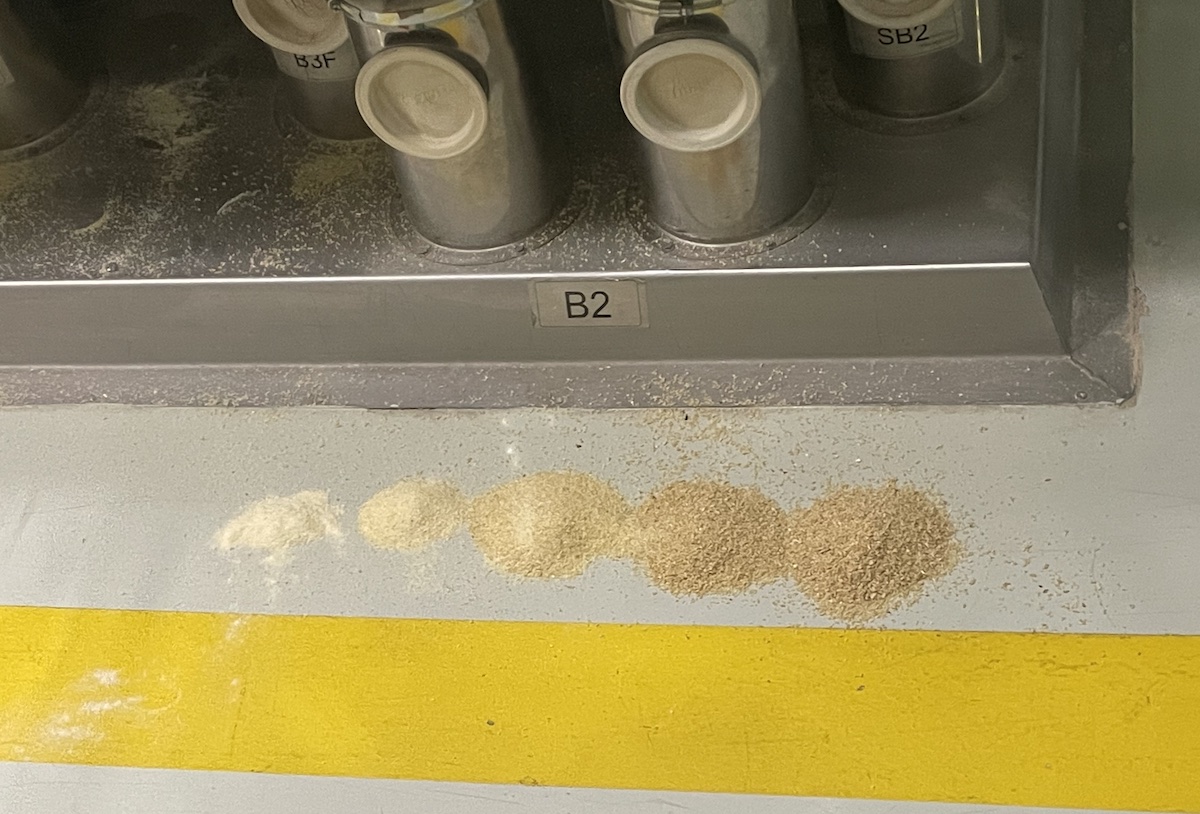

La visita si conclude dentro il mulino. L’aria è impregnata da un’aroma fragrante di materia viva che ricorda quella della pasta madre. “Qui si lavora una semola che cambia a seconda del grano raccolto. Non è mai uguale perché noi partiamo da un grano non standardizzato” spiega Floriddia.

“Questo significa essere artigiani. L’industria che vende il “Made in Italy” ha bisogno di grani standardizzati perché devono sopportare alte temperature e velocità di lavorazione, la cosiddetta performance, ma qui noi abbiamo scelto un’altra strada”.

Questo lavoro è stato ideato e realizzato da Sara Manisera, Bertha Foundation Fellow 2023, con il sostegno di Bertha Foundation e prodotto da Slow News.

Operatore video: Giuseppe Pellegrino

Foto: Sara Manisera

Con la collaborazione di: Andrea Carcuro (Scomodo)

Illustrazioni di: Vito Manolo Roma